1996年入社

- 萩原 芳文

- 松浦生産本部 松浦製造部

生産第2課

現在は松浦工場で、課長代理として約30人が働くふっ素樹脂コーティングの現場を任されている。プロジェクト発足当時は、生産現場のグループリーダーを務め、製造工程を管理していた。

2005年入社

- 小泉 慎

- 営業第1本部 東京支店

営業1課

現在は国内の営業を担当。プロジェクト発足当時は東京で膜材の営業を担当し、顧客フォローを対応していた。

1999年入社

- 田村 成教

- 営業第2本部

アーキ・エクスポートプロダクト部

現在は膜材の営業を担当。プロジェクト発足当時は商品開発部に所属し、グループリーダーとして製品の設計等を担っていた。

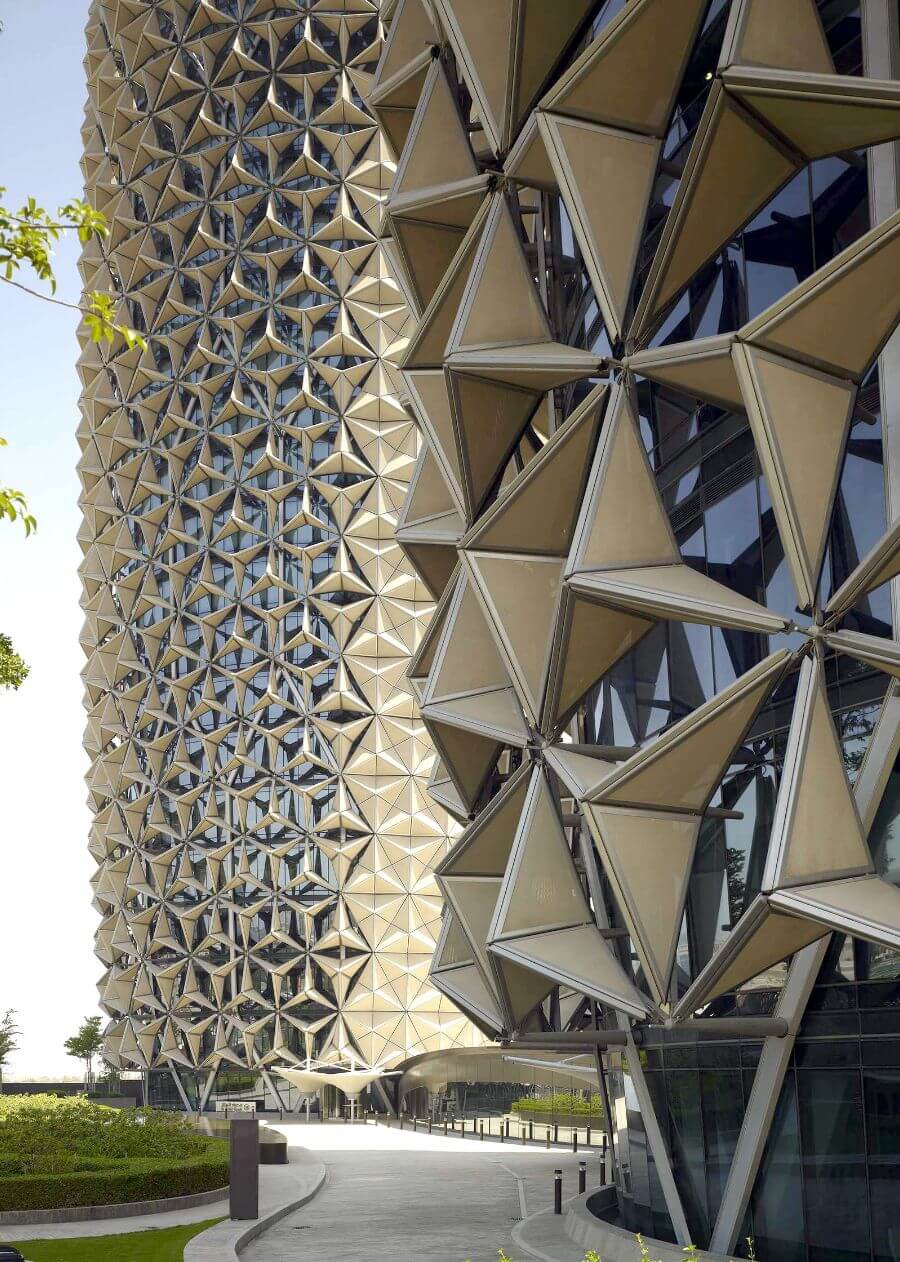

Prologue

2009年夏、アラブ首長国連邦(UAE)の首都であるアブダビに建設を予定していた26階建て、高さ145mのツインタワー「アル・バハール・タワーズ」のファサード(建物の顔となる外観部分)に、中興化成のふっ素樹脂膜材を施工する一大プロジェクトが立ち上がりました。その後、数十回におよぶ試作を経て、2010年冬にふっ素樹脂膜材を納品し、2012年に「アル・バハール・タワーズ」は完成しました。

当時携わった、営業・商品開発・生産部門の社員3名にプロジェクトがはじまったきっかけから納品後の対応まで、それぞれの思いを語ってもらいました。

「お客様が求める色を作れるか」が、最大の課題でした。

小泉― プロジェクト発足のきっかけは、2009年の夏頃でした。当社顧客へ定期訪問した際、アル・バハール・タワーズの建設プロジェクトの話を聞きました。弊社の織物を基材にして作る意匠性が高いメッシュ状のふっ素樹脂膜材をクライアントが気に入ってくれたことで当社に白羽の矢が立ったのです。

受注するための最大の改良ポイントはクライアントが求める独自のベージュ色を出すことでした。

萩原― 受注に向けて社内で検討をスタートしたのが、その年の12月でしたよね。要求されている色が本当に出せるのか、お客様との摺り合わせが必要でそこがとても大変だったのを覚えています。あと、エンドクライアントであるアル・バハール・タワーズの施主様はUAEの方でしたが、当社の納品先(=直接やり取りする会社)は中国だったので何をするにも時間がかかり、意思の疎通も難しい状態でしたよね。

田村― そう。最初に「こんな色で作ってほしい」という要望があってそれに対して何色かサンプルを作ったのですが、例えば小さい面積で作ったときは良い色が出るけど、大きな面積で作ると色が薄く見えてしまって、とても難航しました。先方のデザイナーさんが色にかなりこだわりを持っていたので、試作は最終的に30回くらい繰り返しました。それでも、何としてもプロジェクトを成し遂げたいという使命感から、細かな要望にも根気強く対応し続けました。

小泉― 私は工場とお客様との間に入っていたのですが、サンプルを出してもあれが違う、これが違うとその都度様々な要望があって。それを萩原さんや田村さん達には的確に伝えてはいましたが、私たち営業部門の知らないところでかなりの苦労をされていたと思います。お客様が海外にいたため私も工場も、時間や曜日に関係なく対応にあたっていましたし…。その苦労に報いるためにも、お客様とのやりとりはいつもに増して密にする必要がありました。

お客様に納得していただけるよう、時間をかけて誠実に向き合いました。

萩原― 今回のプロジェクトでは、耐候性や耐久性に優れたふっ素樹脂膜材の特性を保ちながら、クライアントが希望するベージュ色をいかに再現するかがポイントだったわけですが、従来の技術ではなかなか濃い色を出すことは難しく、商品開発部門と生産部門でお互いに情報を共有しながらカスタマイズを繰り返していったんですね。その過程が本当に大変で、長年ふっ素樹脂膜材を生産している現場の社員も頭を抱えるほどでした。

小泉― 東京ドームなどに使われている通常のふっ素樹脂膜材は、施工した当初はベージュ色ですが、紫外線を浴びると段々と漂白され、やがて真っ白になりそのまま安定します。ですがアル・バハール・タワーズの施主様の要望は「時間が経ってもベージュ色のまま」というものだったので、材料の性質上いつも以上に手間がかかる作業が必要でした。納得いただけるものを生み出すのが非常に難しかったですよね。

田村― そうですね。小泉が言った通常のふっ素樹脂膜材と同じように色付けしたふっ素樹脂膜材も施工時初期の色から紫外線を浴びて徐々に漂白されていき、やがて安定した色になります。そんなふっ素樹脂膜材特有の漂白のメカニズムをお客様にご理解いただいた上で、当社からも「漂白が落ち着いてからはこんな色になります」というサンプルをお見せして、しっかりとご納得いただけるよう時間をかけて誠実に向き合いました。

1年の試行錯誤を経て、正式受注。

そのとき、現場の想いは――?

小泉― そして2010年8月、プロジェクト発足から約1年の試行錯誤を経て、「アル・バハール・タワーズ」のファサードに施工する膜材の製造を当社が正式に受注しました。

営業担当としては受注が決まった時点でひとつの区切りになるのですが、実際はまだプロジェクトが本格的にスタートしただけ。 「これが始まりだな」と、身が引き締まる思いでした。

萩原― 生産の現場では、まだ受注した時点では最終確認を進めている最中だったので、「ああ、大きな仕事が決まった。ここからが勝負だ!」という感じでした。

田村― アル・バハール・タワーズの施主様のOKが出れば本格的な生産段階に移れるのですが…商品開発部門も、クライアント側のデザイナーさんがこだわっていた「サンドベージュ」と呼ばれる砂漠の砂の色を表現するために、受注後も設計再現の確認検証を続けました。施主様と弊社の間にも3、4社ほど海外の会社が入っていましたから、サンプルを発送するのもひと苦労でした。

海外案件ならではの課題も、部署を超えたチームワークで解決。

萩原― 受注後も、色んな困難が待ち受けていました。納期というゴールは決められているにもかかわらず準備に手間を取り、予定していたプロセスがどんどん狂った状態でスタートすることになって挽回するのが大変でした。

田村― 例えばサンプルの色合いを確認してもらう時、写真をメールで送ってもモニター環境の違いなどで色合いが異なって見えてしまうため、サンプルを現地まで送らなければならなかったんですよね。でも現地まで届くのには日数かかり返事を受け取るまでにもまた時間がかかってしまう。その間、工場では先を見越して作業を進めていくしかありませんでした。

小泉― そんなやりとりをしているうちに、最初は納期に時間的余裕があったのに、いつの間にか切羽詰ってしまって。それに、加えて突然「現地に来て説明してほしい」と言われて、合計3回にわたって時には他部署の社員と一緒にUAEに足を運びました。

田村― 私も1度UAEにタイトスケジュールで行きました。アル・バハール・タワーズは砂地に立つ建物だったため、舞い上がった砂が施工したふっ素樹脂膜材に付いてしまう。それをどう解決するのか、など日本では想定していないような課題をたくさん突きつけられて…。国が違えば文化も感じ方も異なるので、クライアントの不安を解消するためには直接、顔を見て話し合うことは大切だなと実感しましたね。

萩原― とは言え、本来なら生産現場にいる我々が直接行くべきだとは思うのですが、現場は製造の手を止められる状態ではなかったため、結局私達3人の中で現地入りしたのは設計を担当した田村だけで、あとは上司が対応してくれました。

お客様のご要望を実現し、アフターフォローも、しっかり取り組んだからこそご満足いただけたのだと思います。

小泉― 課題はたくさんありましたが、それらをチームワークで乗り越え無事に納品が完了したのが2010年12月のことでした。営業担当としては、膜材の納品が完了しても建物への施工が終わるまでは気が休まりませんでした。なので正直、建物が完成したときに「やっと終わった」と肩の荷が下りた思いでしたね。

田村― 商品開発部としてはクライアントから“宿題”をもらっていたので、納品後もプロジェクトが続いている気持ちでした。その“宿題”は「促進試験でサンプルに10年分の紫外線を当て続け、毎月UAEまで送る」というものでした。そうしてやっと“宿題”が終わったのが、納品完了から1年くらい経ってからのこと。そこでようやく「ああ、終わったんだ」と。1つのプロジェクトでここまでの細かい対応を求められたのは初めてでしたが、その分やり終えた時の達成感は大きかったです。

小泉― ふっ素樹脂は特性上、色材をのせるのがとても難しい。今回のように材料にしっかりと色を付けていくことができるのは、中興化成独自の高い技術があってこそ。もし近い色を出せる会社が他にいたとしても、今回のプロジェクトのような非常に細かい要求にはなかなか答えられないのが現実ではないでしょうか。

萩原― そうですよね。どちらかというと、「うちの会社はこの色だから」と、お客様に合わせてもらうような会社が多いと思います。ですから、完成してから大きなクレームもなくお客様にご満足いただけたのは、“お客様のご要望をカタチにすること”を大切にする中興化成ならではだと思っています。

小泉― それと、アル・バハール・タワーズが2012年に「エンポリス・スカイスクレイパー賞」を受賞したことや「21世紀の高層ビルの類型化に挑戦する建物20」ランクインしたことも建設にかかわった一人として、とても誇りに感じています。

Epilogue

学ぶことが多いプロジェクトでした。

会社全体の経験値が上がったと思います!

萩原― 今回のプロジェクトを振り返ってみると、新しい材料を使った製品をカタチにできたところ、そしてタイムリーに生産・商品開発・営業が協力できたことが成功につながったと思っています。これまでも膜材に色を付けたことはありましたが、今回は初めてのことが多く勉強になりましたね。

小泉― 自分は2005年に入社して東京の営業課に配属されてから初めての大きなプロジェクトでした。お客様からの連絡に対して素早くレスポンスすることの重要性を学びましたし、工場とお客様の間に入ってやりとりをすることで学ぶことがたくさんありました。

田村― メッシュ状のふっ素樹脂膜材をこれほど大きな建物向けに納入するのは初めてのことでしたし、それにくわえて色付けしにくいふっ素樹脂膜材にしっかりと色付けできたことは、中興化成として新しい技術を手に入れ一歩進むことができた案件だったと思います。またこのプロジェクトを通してふっ素樹脂膜材に対する色付けの知識も深まりましたし、部署を超えたチームで課題を乗り越えたことは会社全体の経験値UPにも繋がったと思います。

萩原― ふっ素樹脂膜材は、まだまだ大きな可能性を秘めています。日本国内の案件はもちろんですが、これからもこうした海外の案件をたくさん受注して、その可能性を探っていきたいですね。

※掲載されている情報は、撮影当時のものとなります。